息を吹き込むモノづくり【ブロー成形の世界】

ブロー成形とは、柔らかく加熱した筒状の樹脂に空気を吹き込み、金型いっぱいに膨らませることで、中が空洞の製品を作る技術です。

この名前は、英語で「吹く」を意味する「ブロー(blow)」と「形を作る」を意味する「成形」に由来し、「吹いて形を作る」技術であることをそのまま表しています。

この技術は、ガラス職人がガラスを息で膨らませて瓶を作る「ガラス吹き」から着想を得ています。

射出成形との違い

プラスチック成形の代表的な方法に「射出成形」があります。

溶かした樹脂を高圧で金型に流し込んで冷却し、固める方法で、複雑な形状や精密なディテールの作成に適しています。

これに対し、ブロー成形は中空構造の製品を得意としています。

ボトルやタンク、パイプなど、内部に空間が必要な製品のほとんどはブロー成形で作られます。

金型が比較的シンプルで済むため、コスト面で有利になることが多いという利点もあります。

主なブロー成形の方式

ブロー成形にはいくつかの方式があり、用途に応じて使い分けられています。

1.押出しブロー成形(EBM)

押出しブロー成形(EBM: Extrusion Blow Molding)は、プラスチックを使って中空の容器やタンクを作るための代表的な成形方法です。

簡単に工程をまとめると以下の通りです。

1.樹脂を加熱・溶融:ペレット状の樹脂をスクリューで加熱し、溶かします。

2.パリソンの押し出し:チューブ状になった樹脂(パリソン)を垂らします。

3.金型で挟み込む:金型でパリソンを挟んで閉じます。

4.空気を注入:パリソン内部に空気を吹き込み、金型いっぱいに膨らませます。

5.冷却・固化:金型の中で冷却して形を安定させます。

6.取り出し・仕上げ:金型を開けて成形品を取り出し、不要な部分(バリ)を除去します。

メリットとしては、

・大量生産に適している

・比較的短い時間で成形できる

・複雑な形状の容器にも対応できる

ことが挙げられます。

一方で、成形中に樹脂の厚みが均一になりにくいため、精密さが求められる製品には向かないというデメリットもあります。

2.射出ブロー成形(IBM)

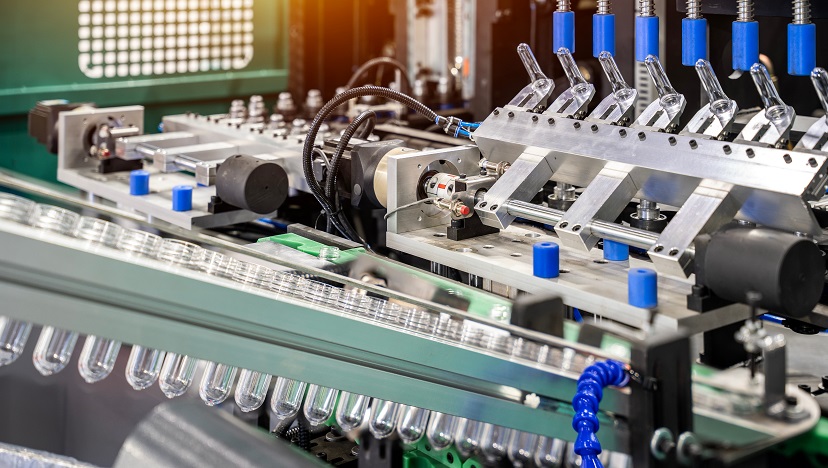

射出ブロー成形(IBM: Injection Blow Molding)は、まず射出成形機を使って「プリフォーム」と呼ばれる試験管のような形の部品をつくるところから始まります。

プリフォームを加熱し、ブロー成形用の金型に入れて空気を吹き込み、容器の形に広げて成形します。

特徴は、射出成形でプリフォームを作るため、寸法精度が高く、ネジ部や口元の仕上がりが非常にきれいになることです。

そのため、化粧品や医薬品など、小型で精度が求められる容器に適しています。

ただし、生産速度は押出しブロー成形ほど速くはなく、大型製品にはあまり向いていません。

3.射出延伸ブロー成形(ISBM)

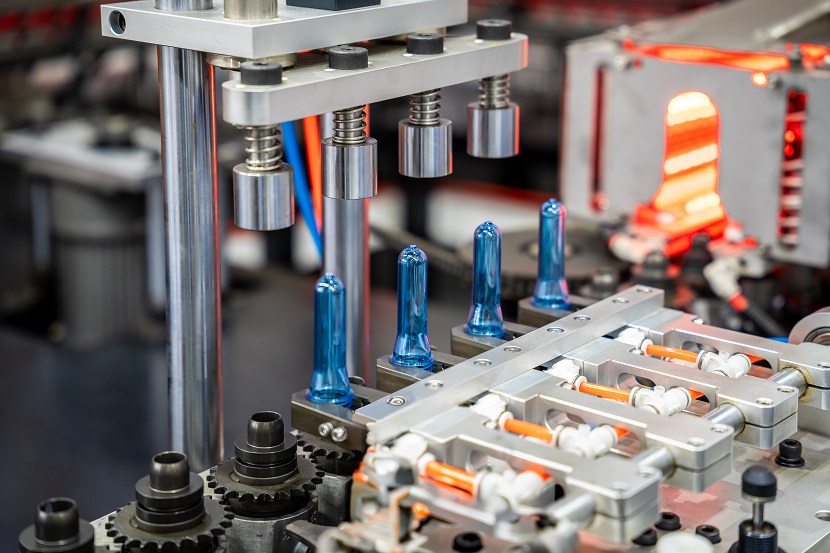

射出延伸ブロー成形(ISBM: Injection Stretch Blow Molding)は、射出ブロー成形をさらに進化させた方法です。

まず射出成形でプリフォームを作り、再加熱して金型に入れた後、縦方向に「延伸(引き伸ばし)」しながら横方向に空気を吹き込みます。

つまり「縦に引っ張って、横に膨らませる」ことで成形するのです。

二軸延伸の工程によって、プラスチックの分子が配向し、透明性や強度、耐圧性が大幅に向上します。

炭酸飲料用のPETボトルのように、ガスバリア性や耐圧性が必要な容器に広く使われています。

私たちが日常で目にするペットボトルの多くは、このISBMによって作られています。

4.多層ブロー成形

多層ブロー成形(Multilayer Blow Molding)は、通常のブロー成形の仕組みに「層構造」を組み込んだ成形方法です。

複数種類の樹脂を同時に押し出し、パリソンやプリフォームを多層構造にしてからブロー成形することで、1つの容器に異なる機能を持たせることができます。

【なぜ多層にするのか】

プラスチック容器は、単層だと「酸素や水蒸気を通しやすい」「内容物が溶け出す」「光で劣化する」などの問題が起こる場合があります。

そこで多層化することで、以下のような性能を強化できます。

・バリア性:酸素やガスを通しにくくする(食品・飲料の鮮度保持)。

・耐薬品性:内容物がプラスチックを侵さないようにする。

・機械的強度:層を重ねることで割れにくくする。

・リサイクル適合性:外層にリサイクル材、中層に機能材、内層に内容物対応材を配置するなどの工夫が可能。

典型的には3層〜6層構造で、たとえば次のような組み合わせが使われます。

・外層:機械的強度・デザイン性(HDPEやPETなど)

・中層:ガスバリア層(EVOHなど)

・内層:内容物に接する安全性・耐薬品性(HDPEやPP)

必要に応じて「接着層(Tie layer)」を加えて、異なる樹脂同士をしっかり接着させます。

主な用途は、調味ボトル、ジュース容器、化粧品容器、ガソリンタンク等が挙げられます。

5.3次元ブロー成形

3次元ブロー成形(3D Blow Molding)は、従来の直線的な容器だけでなく、複雑な立体形状の中空部品を作るためのブロー成形技術です。

樹脂をチューブ状に押し出した後、パリソンをロボットや機械的なアームで動かしながら金型に沿わせることで、曲がりくねった形状や複雑な立体形状の製品を成形できます。

・自由度の高い形状:単純なボトルではなく、曲がり管や入り組んだ空洞構造も製造可能。

・軽量化と一体化:複数部品を溶着する必要がなく、1つの成形で一体化できるため軽量化やコスト削減につながる。

・設計の柔軟性:自動車や家電など、限られたスペースに合わせた設計が可能。

特に自動車産業で多く利用されています。

例えば、

・エアダクト(吸気管、送風管)

・燃料系配管(燃料フィラーパイプなど)

・冷却水パイプ

・複雑な形状の産業部品

この技術により、従来は複数部品を組み合わせて作っていた管路やダクト類を、一体で成形できるようになりました。

【メリット】

・部品点数削減による軽量化、コスト低減

・継ぎ目がないため信頼性が高い

・空間制約に応じた複雑な形状設計が可能

【デメリット】

・専用装置や成形技術が必要で、設備投資が大きい

・成形条件やパリソン制御が難しく、厚みムラ対策が重要

ブロー成形のメリット・デメリット

ブロー成形は、効率性と柔軟性に優れた技術であり、私たちの生活に欠かせない存在です。

メリット ― 生活を支える柔軟な技術

ブロー成形の最大の強みは、中空製品を効率よく生み出せることです。

押し出された樹脂を「風船のように膨らませる」だけで、洗剤ボトルから自動車の燃料タンクまで幅広い製品が成形可能になります。

・大量生産に強い:サイクルタイムが短く、同じ製品を大量につくるのに適しています。

・形状の自由度:曲線的なボトルや複雑なダクトも比較的容易に成形できます。

・コスト効率:他の成形法に比べて材料歩留まりがよく、金型の構造も比較的シンプルです。

柔軟性と効率性があるからこそ、ブロー成形品は日用品から工業部品まで幅広く普及しているのです。

デメリット ― 見えにくい課題も

一方で、ブロー成形には弱点もあります。特に「厚みの制御」と「精度」です。

・肉厚の不均一:膨らませる過程で樹脂が流れやすい部分とそうでない部分が生まれ、製品の肉厚が均一になりにくいです。

・寸法精度の限界:射出成形のような高精度は難しく、細かい部品や精密部品には向きません。

・設備コストや技術難易度:多層ブローや3次元ブローなど高機能化に対応する場合、専用設備や高度な制御技術が必要です。

つまり「大量に作る・形を工夫する」には向いていますが、「細部まで正確に仕上げる」ことは得意ではない、というわけです。

ブロー成形が使われる製品まとめ

・飲料ボトル(PETボトル、ジュース容器など)

・洗剤やシャンプーのボトル

・醤油や調味料の容器

・自動車の燃料タンク、エアダクト

・家電製品の内部パーツ(掃除機やエアコンのダクトなど)

ブロー成形において、製品の形状や肉厚、表面品質は金型の設計と加工精度に大きく左右されます。

ものづくりコンシェルジュでは、試作から量産、金型の修正や保全まで一貫して対応できる体制を持っています。

「ボトルの持ちやすさを改良したい」といった要望にも、金型改造や周辺治具の製作を通じてお応えできます。