【放電加工とは?】放電加工機の種類・仕組みをご紹介

放電加工は金型製造、航空宇宙、医療機器製造、電子機器などの分野で広く使用されており、微細な部品や複雑な形状の製造において不可欠な技術です。

今回は、放電加工の原理や放電加工機の仕組みを詳しく解説していきます。

放電加工とは?

放電加工は、電気エネルギーを熱に変えることで、金属を溶かして加工する方法です。

実際にどのような方法で電気を熱に変えるのか?

放電加工は、加工したいものと工具の間のわずかな隙間に放電することで、6,000度の熱と衝撃が生まれます。それによって加工したい金属を溶かして削ります。

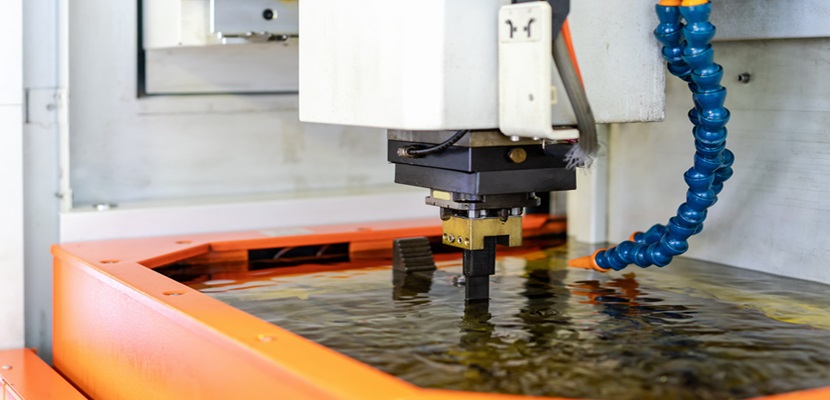

加工する際は、絶縁性を持つ加工液に加工したいものを浸して行います。

放電加工は非常に精度の高い加工ができ、また加工するものが導電性のあるものであれば、硬さや材質に関係なく加工可能で、多方面で重宝されている方法です。

放電加工機の種類

放電加工機にはいくつか種類があり、特徴も異なります。

以下の3つについてご紹介します。

形彫放電加工機

形彫放電加工機は、放電に使う電極を彫りたい形に加工し、その形を加工する金属に転写します。

加工したい金属の近くで放電すると、電極の形が反転して加工される仕組みです。

メリットは、複雑な加工でも電極さえ加工・製作すれば簡単に転写できる点です。

一方で、電極を希望の形に加工する手間とコストがデメリットです。

ワイヤー放電加工機

ワイヤー放電加工機は、電極が非常に細くワイヤーになっている加工機です。

ワイヤーが直径0.05mmから0.3mm程度なので、肉眼でなんとか見えるほどの太さです。

この細いワイヤーを巻き取りながら動かして金属を切断していきます。

切断する方式なので、抜き加工が主な方法となり、貫通させずに底付きの形状に加工することは不可能です。

ワイヤーが垂直に設置されていることを考慮すると、一度に平行方向への加工を完了できないデメリットもあると言えます。

細穴放電加工機

細穴放電加工機は、名前の通り、小さい穴を開けるための加工機です。

電極の形状は、棒状やパイプ状です。

従来の切削加工と比べて性能が高いことが特徴です。

ドリルでは折れてしまう可能性がある細長い穴は開けられませんでしたが、細穴放電加工機はそれを可能にしました。

スチール、ステンレス、アルミ、銅

タングステン、チタン、タンタル、電導性のあるセラミックス、モリブデン、ジルコニウム、ニオブ

放電加工機での加工方法

放電加工で可能な加工方法をご紹介します。

人工欠陥

試験片に微細な欠陥をつける加工です。

六角穴

刃物では加工できないようなものであっても、放電加工であれば可能です。

六角穴は、高硬度材料でも加工できます。

キー溝

リングの内側には、キー溝と呼ばれる部分があります。

スロッター加工では底付きのキー溝加工や、大物ワークのキー溝加工が難しい場合があります。

そのような難しい加工でも、放電することで可能になります。

ネジ溝

焼入れ後にネジを切り忘れた場合や、ネジを切った後に深くしたい場合に有効です。

深穴加工

刃物ではなかなか加工できませんが、放電加工だと可能になります。

斜め孔

斜め孔も刃物では難しい加工ですが、放電加工では可能と言われ、その理由として、非接触加工であることがあげられます。